Tin tức

Với Lexus: Sức mạnh con người là vô địch

Lexus đã nhận ra rằng không có cỗ máy nào có thể sánh được với khả năng nhận thức của một người có tay nghề cao.

Trong nhà máy Tahara ở Nhật Bản, nơi mỗi chiếc Lexus IS, GS và LS được sản xuất đều treo biểu ngữ mang khẩu hiệu, ‘Kỹ năng Takumi cho chất lượng Lexus hoàn hảo’.

Từ tiếng Nhật, Takumi dùng để chỉ một nghệ nhân bậc thầy. Trong nhà máy Tahara có mười Takumi, những chuyên gia cực kỳ lành nghề có ít nhất một phần tư thế kỷ kinh nghiệm trong từng lĩnh vực tương ứng của họ. Với vai trò là trưởng nhóm, họ duy trì truyền thống của Lexus bằng cách bồi dưỡng tài năng mới, giảng dạy các kỹ năng và quy trình cũng như sản xuất các sản phẩm cuối cùng có chất lượng cao nhất. Chúng ta hãy cùng gặp những nghệ nhân bậc thầy này.

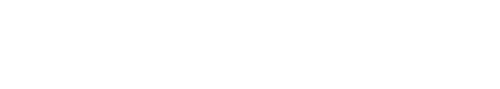

KIMIHIRO SAKAKIBARA- Phụ trách Sơn Xe

Sakakibara có đôi mắt như chim ưng và có thể phát hiện ra các loại vết sơn mà các nhà sản xuất ô tô khác bỏ qua. Đó là một kỹ năng được hoàn thiện sau gần ba mươi năm làm việc trong xưởng sơn. Không có chiếc xe nào rời khỏi nhà máy mà không được trạm của Sakakibara kiểm tra. Ông nhận xét: “Chúng tôi không thể để mất cảnh giác. Những người mua xe của chúng tôi có con mắt tinh tường và đánh giá cao chất lượng đẹp, bền lâu.”

Nhưng kinh nghiệm của Sakakibara còn vượt xa cả việc ký kết sản phẩm cuối cùng. Ông cũng hỗ trợ các lập trình viên của robot áp dụng lớp sơn, đảm bảo sắc thái và độ nhạy giống con người hơn đối với việc sơn từng lớp sơn.

MASAHIRO SUGANUMA- Phụ trách Thân xe

Suganuma không chỉ có thể phát hiện một thân xe được lắp ráp bất thường theo bản năng mà còn sử dụng kiến thức của mình về toàn bộ quá trình lắp ráp để nhanh chóng tìm ra điểm chưa hoàn thiện trong quá trình sản xuất.

Mặc dù, hầu hết công việc hàn thân xe được thực hiện bởi các Robot lập trình nhờ kinh nghiệm từ bậc thầy Takumi , nhưng việc lắp chính xác và điều chỉnh cẩn thận các bộ phận bắt bu-lông hầu như lại được thao tác hoàn toàn bằng tay. Thường chỉ có một vài phút để thực hiện những điều chỉnh tinh tế cho việc lắp nắp ca-pô, cửa và cốp trước khi mỗi thân xe chuyển sang giai đoạn sơn xe. Sự sai lệch chỉ một milimet sẽ ngay lập tức được phát hiện và khắc phục, đồng thời nhóm nghiên cứu luôn cảnh giác khi biết rằng Suganuma phát hiện và đưa một chiếc xe mắc lỗi nhỏ xuống dây chuyền sản xuất mỗi ngày.

NOBUTAKA TASHIMA- Phụ trách Ép khuôn

Một phần công việc của Tashima là quan sát mọi thứ nhỏ đến mức micron, trong đó những vật thể tưởng chừng như không đáng kể như một hạt bụi hay một sợi tóc trên máy dập thân xe sẽ lộ ra trên bề mặt thân xe và ảnh hưởng đến chất lượng hoàn thiện của xe.

Khả năng quan sát kỹ lưỡng bằng thị giác và xúc giác của Tashima có thể phát hiện ra những vết lõm và vết xước nhỏ như vậy và Ông ấy mong đợi mức độ tương tự từ mọi thành viên trong nhóm của mình. Ông tiết lộ: “Đây không phải là thứ bạn có thể định lượng và giao phó cho máy móc. “Cách duy nhất để chắc chắn rằng khuôn trơn tru, không bị lỗi là bạn phải tự tay chạm vào nó. Có thể mất hơn một thập kỷ để phát triển kỹ năng và kiến thức đó. Mỗi người phải hoàn hảo và hoàn hảo như người tiếp theo.”

TOSHIMITSU TANAKA- Phụ trách Lắp ráp thân xe

Trong vai trò chuẩn bị sản xuất các mẫu xe mới, nhiệm vụ của Tanaka là quyết định thứ tự lắp ráp các bộ phận. Trong quá trình lắp ráp, Tanaka lãnh đạo và hướng dẫn một nhóm hoàn thành công việc bắt đầu tại các trạm ép, thân xe và sơn.

Trong số 350 bước do anh chịu trách nhiệm, nhóm bắt vít trên cửa và bánh xe, gắn đèn pha, lắp bảng điều khiển và kết nối các thiết bị điện – tổng cộng 2.800 bộ phận cần được căn chỉnh và kết nối chính xác trong khung thời gian chỉ hai phút cho mỗi xe hơi. “Trách nhiệm của tôi là đảm bảo rằng mỗi công nhân duy trì được kỹ năng của mình. Để đảm bảo điều này, tôi tận mắt kiểm tra công việc của họ hàng ngày và đưa ra lời khuyên cũng như hướng dẫn cá nhân cho họ,” anh nói.

SUMIMASA TAKEDA- Phụ trách Sơn Plastics

Trong sự nghiệp 40 năm của mình, Takeda đã chứng kiến cản xe Lexus phát triển từ chrome bóng sang urethane đen trước khi chuyển sang nhựa dẻo cùng màu với thân xe. Đến xu hướng hiện tại, cản xe được thiết kế như một yếu tố liền mạch trong thiết kế tổng thể và điều cần thiết là chất lượng sơn, độ bóng cũng như màu sắc của cản phải phù hợp với phần còn lại của thân xe.

Mặc dù robot đảm nhiệm phần lớn công việc phun sơn, nhưng lớp sơn hoàn hảo nhất, đồng đều nhất chỉ có thể được áp dụng bởi một chuyên gia đã được đào tạo đến bậc Takumi . Đó là việc liên tục điều chỉnh đầu phun để khớp với đường cong của tấm và giữ một khoảng cách nhất định với bề mặt. Hình thức, thời gian, kỹ thuật và tốc độ của mỗi thực tập sinh được kiểm tra và đối chiếu dựa trên video hướng dẫn của Takeda để trở thành bậc thầy Takumi. Đó là một phương pháp có thể mất nhiều năm để hoàn thiện.

HIROFUMI KOGA- Phụ trách Khuôn Nhựa

Trong phạm vi trách nhiệm của Koga, việc ghép lại bảng điều khiển là thách thức lớn nhất của nhóm. Ông nhận xét: “Nó nằm ngay trong tầm nhìn của người lái nên sẽ dễ dàng nhìn thấy những vấn đề nhỏ nhất”.

Tương tự như các bậc thầy Takumi khác, Koga sử dụng độ nhạy của bàn tay đeo găng để phát hiện những khuyết điểm nhỏ như đường khâu lung lay, các khuyết điểm ở đường vân của bảng điều khiển, chỗ phồng không đều bên trong lớp xốp bên dưới – tất cả đều có mức độ nghiêm trọng dưới một milimet. Điều đáng kinh ngạc là những loại lỗi này được xác định một cách đáng tin cậy hơn bằng cách chạm tay thay vì quét máy.

Koga khẳng định một điều từ bản thân và nhóm của Ông ấy chính là Sự hoàn hảo. Cứ bốn tháng một lần, Koga sẽ kiểm tra kỹ năng của nhóm và giải quyết những nhiệm vụ được hoàn thành hoàn hảo. Nhưng trong khoảng thời gian đó, Ông ấy đã mài giũa kỹ năng của mình bốn lần bằng cách vào dây chuyền sản xuất để tham gia các buổi tự đào tạo. Ngoài ra, cứ vài năm Koga lại chuyển sang một bộ phận mới của dây chuyền đúc nhựa để làm chủ lĩnh vực khác. Không có gì ngạc nhiên khi nhân viên của Koga nhắc về Ông ấy với sự ngưỡng mộ.

HIDEYA SEGAWA- Phụ trách Kiểm tra xe

Hideya Segawa sở hữu một quyết tâm giống như loài chó săn để truy tìm nguồn gốc của bất kỳ tiếng rít, mùi hoặc rung động nào. Ông đảm bảo rằng mọi chiếc Lexus ra khỏi dây chuyền sản xuất đều được kiểm tra trực quan các sai sót và trải qua một loạt thử nghiệm trên thiết bị mô phỏng và máy móc, chưa kể đến việc lái xe trên một vài vòng trên đường thử dài 4 km bao gồm nhiều loại mặt đường khác nhau.

Trong khi các thiết bị như micrô siêu nhạy và thiết bị mô phỏng đường đi được sử dụng để phát hiện những tiếng động bất thường, Segawa chỉ ra rằng, “Cho dù bạn sử dụng bao nhiêu máy để kiểm tra, con người vẫn phát hiện ra điều gì đó không đúng tốt hơn máy móc”.

Vì vậy, Ông yêu cầu mỗi học viên phải trải qua hàng giờ luyện nghe, giúp họ xác định và tách biệt mọi âm thanh trong ô tô, từ trục cánh quạt và hộp số đến trục và kim phun nhiên liệu. Lexus được thiết kế để mang lại bầu không khí vững chắc và êm dịu từ cabin và duy trì như vậy trong suốt vòng đời của xe.

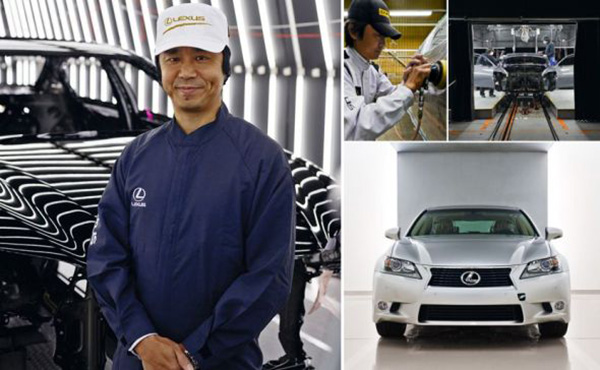

EIJI GOTO- Bộ phận động cơ

Hầu hết chúng ta thậm chí còn không nhận ra rằng một tờ giấy có mặt trước và mặt sau. Tuy nhiên Eiji Goto lại sở hữu khả năng hiếm có là có thể nhận ra sự khác biệt giữa kết cấu của mỗi bên chỉ bằng một cú chạm.

Là Takumi của các bộ phận động cơ, nhiệm vụ của Ông là đảm bảo rằng mọi bộ phận cơ khí – trục khuỷu, khối động cơ, đầu xi-lanh và trục cam – đều hoạt động như dự định trong bản thiết kế ban đầu. Vì vậy, mặc dù mỗi bộ phận đều được gia công chính xác nhưng các bộ phận chỉ được phê duyệt sau khi chúng được Goto và nhóm của ông kiểm tra trực quan và vật lý. Bàn tay của họ tìm kiếm những sai sót nhỏ mà mắt chưa qua đào tạo sẽ không bao giờ nhận thấy, trong khi việc kiểm tra kỹ hơn bằng kính lúp và máy nội soi đảm bảo bề mặt bên ngoài và bên trong phù hợp với tiêu chuẩn hoàn thiện của Goto. Trên thực tế, họ có một danh sách kiểm tra 250 điểm cần thực hiện.

OSHIMITSU KAYASHIMA- Phụ trách Lắp ráp động cơ

Tương tự như người chỉ huy một dàn nhạc, Kayashima biết chính xác âm thanh mà động cơ sẽ tạo ra khi 20 bộ phận tạo ra tiếng ồn ngân nga một cách hài hòa hoàn hảo. Vì vậy, trong khi một nhóm máy tính phân tích công suất, mô-men xoắn và khả năng phản hồi của động cơ mới lắp ráp, Kayashima sử dụng ống nghe đã được sửa đổi để lắng nghe động cơ hoạt động từ nhiều điểm chiến lược khác nhau. Nếu động cơ vượt qua bài kiểm tra âm thanh này, nó sẽ chuyển sang giai đoạn tiếp theo.

Điều thú vị là bài kiểm tra cuối cùng gợi nhớ đến quảng cáo đầu tiên của Lexus LS. Các thanh tra viên của Kayashima đặt một ly cocktail lên trên động cơ khi nó đang chạy. Chiếc Ly được đổ đầy chất lỏng màu hồng đến miệng và nếu có tràn ra ngoài thì động cơ không đạt tiêu chuẩn và sẽ không đáp ứng được người tiêu dùng.

Ở thời điểm hiệu quả nhất, nhóm của Kayashima có thể sản xuất và kiểm tra kỹ lưỡng tới 12.000 động cơ mỗi tháng. Những gì họ làm trong khía cạnh thân mật nhất của quá trình lắp ráp không bao giờ có thể được thay thế bằng máy móc.

MITSUKI YOSHIMURA- Phụ trách Đúc động cơ

Trong khi những Takumi khác dựa vào sự im lặng để thực hiện công việc của mình thì Yoshimura sẽ không cảm thấy thoải mái nếu không có tiếng ồn chói tai bên trong khu vực đúc động cơ. Kỹ năng của Ông ấy giống như một đầu bếp từng đoạt giải thưởng, biết chính xác các hợp chất hợp kim, thành phần hóa học và nhiệt độ cần thiết để tạo ra một động cơ hoàn hảo. Đó là công thức mà Yoshimura kiểm tra hàng ngày và phân tích thường xuyên để bảo vệ khỏi các tạp chất không mong muốn.

Không giống như các động cơ khác, khối động cơ Lexus thường có cấu trúc phức tạp hơn, có đầy đủ các đường nét uyển chuyển, nhiều rãnh và các chi tiết nhỏ cần được kiểm tra trực quan để đúc hoàn hảo. Chính những chi tiết này khiến cho việc đúc trở nên khó khăn hơn nhưng cũng khiến động cơ Lexus chạy êm hơn.

Lời Kết

Lexus đã thấu hiểu rằng, trong việc tạo ra những sản phẩm chất lượng cao và độc đáo, không có công nghệ nào có thể sánh kịp với sự nhạy bén, tinh tế và tay nghề cao của con người. Điều này là một minh chứng cho sự tôn trọng và tin tưởng vào sức mạnh của sự sáng tạo và kỹ thuật thủ công, đồng thời là sự khẳng định về giá trị không thể thay đổi của sự độc đáo và tài năng con người.